Brouwinstallatie

Deze pagina geeft een beschrijving van de verschillende componenten waaruit de brouwinstallatie bestaat. Voor sommige specifieke onderdelen, zoals de elektronica en de software, zijn aparte pagina's gemaakt. De brouwinstallatie bestaat uit de volgende onderdelen:

- De warmwaterketel (Hot Liquid Tun, HLT): de meest linkse ketel van de brouwinstallatie

- De maischketel (Mash/Lauter Tun, MLT): de ketel in het midden van de brouwinstallatie

- De kookketel (boil kettle): de meest rechtse ketel van de brouwinstallatie

- De magneetpomp: het hart van de brouwinstallatie

- De elektrische kleppen: de vloeistofschakelaars van het brouwsysteem

- De tegenstroomkoeler (counterflow chiller, CFC): de koeler die het kokendhete wort afkoelt tot kamertemperatuur

- De gasbranders: twee branders van 24 kW (!) elk, instelbaar tussen 0 % en 100 % vermogen (modulerend)

- De klimaatkast: zorgt voor een optimale vergisting op de juiste temperatuur, zomer en winter

De warmwaterketel (Hot Liquid Tun, HLT)

De HLT, oftewel de warmwaterketel, is de meest linkse ketel van mijn opstelling en kan 200 liter water bevatten. Deze pan bevat een tegenstroom warmtewisselaar, die aangesloten is op een tweede pomp en waar het maischwater ook doorheen stroomt. Het maischwater wordt hiermee opgewarmd tot dezelfde temperatuur als het water in de HLT. Deze tegenstroom warmtewisselaar kom je niet vaak tegen in een HLT opstelling. De warmte-overdracht tussen HLT en MLT wordt voor een groot deel bepaald door zo'n warmtewisselaar. Door een tweede pomp te gebruiken wordt het water in de HLT in beweging gebracht en tegelijkertijd door de warmtewisselaar gepompt. Hiermee ontstaat een zeer goede warmte overdracht tussen HLT en MLT, veel beter dan wanneer je alleen maar een warmtewisselaar zou gebruiken. Op de foto zie je diverse aansluitingen:

- De voorste aansluiting gaat naar klep V2 (zie Hoe werkt het?) en de ingang van de brouwpomp. Op de foto zie je nog een kogelklep (met het blauwe handvat) zitten, maar deze wordt niet meer gebruikt.

- Net daarboven zit een aansluiting voor de digitale temperatuursensors (I2C: LM92 en One-Wire: DS18B20). Deze aansluiting loopt tot in de HLT, zodat een nauwkeurige temperatuuraflezing door het brouwprogramma mogelijk is.

- Links hiervan zit een twee inch tri-clamp flens gelast voor een elektrisch verwarmingselement. Op dit moment is dat een drie fase verwarmingselement, waarvan 1 fase (van 1500 W) direct aangestuurd wordt. Een andere fase heeft 2 verwarmingselementen parallel zitten, zodat dit 3000 W oplevert. Het brouwprogramma stuurt beide fasen aan. Met deze tri-clamp is het ook makkelijk om dit element te vervangen voor een zwaardere.

- Aan de rechterkant zitten vier aansluitingen (allemaal gelast). Dit zijn de aansluitingen voor de warmtewisselaar. De aansluiting linksonder is afkomstig van de brouwpomp. De bovenste linkerleiding wordt aangesloten op de bovenkant van de maischketel. De rechteraansluitingen gaan naar een tweede pomp die het water uit de HLT door de warmtewisselaar pompt.

Verwarmen van het water gebeurt elektrisch en via een gasbrander (24 kW, 82000 BTU/uur), zie ook de gasbranders. De HLT staat op een steun, waaronder de gasbrander gemonteerd is (de grijze kast onder de HLT). Het geheel staat op een betonnen blok om de warmte enigszins tegen te houden. Op de foto is ook goed de gasaansluiting (22 mm) te zien, die door het betonnen blok omlaag loopt naar de gasklep. De gasklep van deze gasbrander wordt vanuit het brouwprogramma aangestuurd. Om een snelle warmte overdracht tussen HLT en MLT mogelijk te maken is de tegenstroom warmtewisselaar in de HLT gemonteerd. Water uit de HLT wordt door de warmtewisselaar gepompt en weer terug gegeven in de HLT. Hiermee kan een MLT toch op een efficiënte manier opgewarmd worden.

In het inwendige van de warmwaterketel zijn de volgende zaken te zien:

- Onderin een pijpje met een siliconenslang. Dit zorgt ervoor dat bijna al het water uit de pan gezogen kan worden. Het pijpje komt uit op klep V2.

- De tegenstroom warmtewisselaar met de vier aansluitingen.

- Een koperen pijpje dat naar rechts wijst. Hierin zit de digitale temperatuursensor gemonteerd.

- Links ervan het 3-fasen elektrisch verwarmingselement.

Terug naar boven

Terug naar boven

De maischketel (Mash/Lauter Tun, MLT)

De MLT, oftewel de maischketel, is de middelste pan van mijn opstelling en kan 115 liter bevatten. Deze pan vormt het hart van de brouwinstallatie. Het is een dubbelwandige ketel, die door een professionele metaalbewerker perfect is afgewerkt. De binnendiameter is 54 cm, de wanddikte is 2½ cm en de hoogte is 50 cm. De ruimte tussen de wanden is ook nog eens gevuld met glaswol. De ketel isoleert zodanig goed, dat zelfs bij 80 °C er aan de buitenkant niets van te voelen is! Aan de buitenkant zitten de volgende aansluitingen:

- De aansluiting voor de digitale temperatuursensor, deze zie je linksonder. Op de foto, zie je de kabel hiervoor nog net de pan in gaan

- De aansluiting midden onder is voorzien van een Camlock koppeling waar een siliconenslang op aangesloten wordt. Deze siliconenslang gaat naar klep V1 (zie Hoe Werkt Het?) en is in de MLT aangesloten op het filter, dat op de bodem van de MLT ligt.

- De aansluiting rechtsonder is ook weer een Camlock koppeling, waar een peilglas op aangesloten kan worden. Met behulp van dit peilglas is een handmatige aflezing van het volume in de MLT mogelijk.

- De geïsoleerde aansluiting bovenin is afkomstig van de warmtewisselaar uit de HLT. Ook deze heeft weer een Camlock koppeling. Deze aansluiting is gemonteerd op de retourleiding die bovenin de maischketel geplaatst is.

Bovenstaande foto laat het binnenste van de maischketel zien. Er zijn diverse onderdelen op te zien:

- De retourleiding, bovenin de ketel. Dit is een ringleiding met gaatjes aan de binnenkant, zie hieronder voor een detail foto.

- De ringleiding onderin de ketel. Dit is een ring met sleufjes en gaatjes aan de onderkant. Hierdoor wordt het wort uit de ketel gezogen, maar blijven de moutdeeltjes in de maischketel.

- De waterdichte leiding waarin de temperatuursensor ingegoten is.

- Het pijpje waarmee het volume van de maischketel uitgelezen kan worden. Dit is een open verbinding naar buiten toe. Voordat je water in de maischketel doet, moet je dus het peilglas erop gezet hebben!

Hier zie je een detailfoto van de retourleiding bovenin de ketel. Je kunt hier de gaatjes aan de binnenkant van de ring zien. Deze gaatjes zorgen ervoor dat het wort zachtjes op het graanbed gestort wordt. Door voldoende gaatjes te maken, ontstaat er vrijwel geen schuimvorming.

Op deze foto zie je de onderzijde van het MLT filter. Dit is dus de zijde die op de bodem van de maischketel ligt! Er zijn allemaal gaatjes ingezaagd, zodat de mout in de pan blijft en het maischwater opgezogen wordt. De mout gaat dan automatisch fungeren als een filterbed, en dat is precies de bedoeling. Dit MLT filter wordt, middels een snelkoppeling bevestigd op de bodem van de maischketel. Het is dan aangesloten op klep V1, zodat hiermee de uitstroom van het maischwater geregeld kan worden. Op het Internet wordt of zo'n constructie gebruikt of een gaatjesbodem. Maar zo'n filter leek mij de meest praktische constructie en het werkt uitstekend. De idee hiervoor heb ik wederom niet zelf bedacht, maar van een brouwcollega op het Internet.

Terug naar bovenDe kookketel (boil kettle)

De kookketel is de meest rechtse ketel van mijn installatie en is ook volledig van roestvrij staal en gemaakt door een vakman. De binnendiameter is 60 cm, de hoogte is 50 cm. Dit resulteert in een netto volume van 141 liter. Maar wil je flink kunnen doorkoken, dan is het handig om niet meer dan 100 liter tegelijk te koken (op de foto zie je dat ik me daar niet helemaal aan gehouden heb!).

De kookketel kent 3 aansluitingen onder in de ketel. De linker-aansluiting is verbonden met een afgesloten pijpje in de ketel. Deze is bestemd voor een digitale temperatuursensor. De middelste aansluiting gaat via de Camlock koppeling en een siliconenslang naar klep V3 (die weer is aangesloten op de ingang van de brouwpomp) en wordt gebruikt om wort UIT de kookketel te pompen. De rechter aansluiting gaat via een Camlock koppeling en een siliconenslang naar klep V7 en wordt gebruikt om wort IN de kookketel te pompen(zie Hoe Werkt Het? voor een gedetailleerde beschrijving van deze kleppen). De kookketel staat op een brander, waarvan de gasklep weer door de brouwelektronica aangestuurd wordt. Zowel de ingang als de uitgang hebben ook weer een handmatig bediende klep. Dit is handig wanneer de kookketel schoongemaakt moet worden en de siliconenslangen verwijderd zijn.

Het koperen filter in de kookpan is in feite niets meer dan een ringleiding die via een snelkoppeling aangesloten kan worden op de middelste aansluiting in de kookpan. In het filter zijn sleufjes gezaagd die als filter functioneren. Deze sleufjes liggen op de bodem van de kookpan. Na het koken wordt klep V3 open gezet en zorgen de sleufjes in het filter ervoor dat de hopbloemen achterblijven in de kookketel, terwijl het wort naar de tegenstroomkoeler gepompt wordt. Hier is het van belang dat er hopbloemen gebruikt worden, omdat anders het filter verstopt kan raken. Hoppellets kunnen ook gebruikt worden, maar dan moet je na afloop van het koken, vijf minuten wachten alvorens je de pomp aanzet.

Terug naar bovenDe magneetpomp

De pomp vormt het hart van de gehele brouwinstallatie. Het is een zogenaamde magneetpomp. Dat betekent dat de motor een magneet aandrijft die dus heel snel ronddraait. Hierdoor gaat het binnenste van de pomp draaien. Er is dus geen mechanische verbinding tussen de motor en de pomp, zodat zo'n pomp nooit kan lekken. Ideaal dus. In Nederland is moeilijk om hieraan te komen, of je moet ze bestellen in de VS. Deze pomp, merk Iwaki type MD-30R, komt uit een dialyse machine (met dank aan mijn broer Maurice!) en begint nu dus zijn tweede leven als brouwpomp! Over deze pomp ben ik zeer tevreden, hij is fluisterstil en krachtig genoeg voor mijn brouwinstallatie. Metingen hebben laten zien dat ik ongeveer 10-12 liter per minuut kan rondpompen, hetgeen redelijk is. Als de pomp te weinig vermogen heeft, dan gaat het erg lang duren voordat de maischketel op temperatuur is. Om deze reden moet je dan ook een pomp nemen die minimaal 15-17 L/minuut aan kan. Ook is het van belang om leidingen met een minimale doorsnede van 15 mm te nemen. Anders haal je deze volumes niet.

Terug naar bovenDe elektrische kleppen

De selectie en aansturing van de elektrische kleppen hebben misschien nog wel de meeste tijd gekost. Welke kleppen kies je en hoe stuur je ze aan? In het beantwoorden van deze vragen is veel tijd gaan zitten. Van belang was om hiervoor RVS kleppen te nemen, die ook zorgen voor voldoende doorstroming. Omwille van de veiligheid wilde ik geen aansturing met 230 Vac doen en ben ik uitgekomen op een wat veiliger 24 V gelijkspanning. Consequentie is daar weer van dat de stromen allemaal wat groter worden, dus is weer wat extra aandacht nodig voor de elektronica om zo'n klep aan te sturen. Uiteindelijk ben ik via ebay terecht gekomen bij Valves4Projects die een flink assortiment 'solenoid valves' hebben. Ik heb in eerste instantie gekozen voor een solenoid valve. Helaas trekken deze kleppen behoorlijk wat stroom wanneer ze open staan. Ze worden dan ook behoorlijk warm en de elektronica heeft er ook de nodige moeite mee (zeker als je er meerdere tegelijk open hebt staan). Om die reden heb ik uiteindelijk gekozen voor een 'solenoid ball valve' een kogelklep dus. Die trekt alleen stroom als die wordt aan- of uitgezet.

Uiteindelijk is het de Ehcotech M21SE-1/2-E3BW motorized ball valve geworden. Die kan zelfs een druk aan tot 215 psi (15 bar) aan. Omdat er een balletje gaat draaien in de klep, duurt het een paar seconden voordat de klep open of dicht is. Deze klep is minder kritisch met de voedingsspanning (een spanning tussen 9 en 24 Volt voldoet al) en trekt heel wat minder stroom (max. 200 mA bij het draaien). Wel is een derde (schakel)draad nodig.

Terug naar bovenDe tegenstroomkoeler (counterflow chiller, CFC)

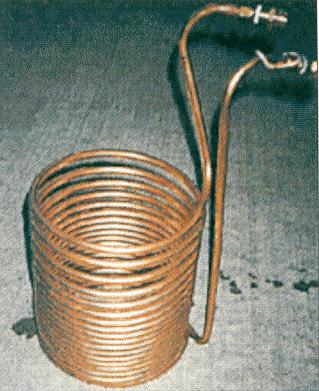

De tegenstroomkoeler (Engels: Counter Flow Chiller, CFC) is een geweldig apparaat dat er voor zorgt dat een grote hoeveelheid heet bier (van ongeveer 100 °C) in zeer korte tijd gekoeld wordt tot ongeveer 20 °C. De CFC bestaat in feite uit een lange koperen leiding waar het hete bier doorheen loopt. Daarover heen is een zwarte kunststof slang gemonteerd waar, in tegengestelde richting, koud kraanwater door heen loopt. Het kraanwater loopt dus langs de koperen binnenleiding. Een CFC heeft dus altijd 4 aansluitingen: Bier in, Bier uit, koelwater in en koelwater uit. Op de foto zie je een tweetal aansluitingen. De plaats waar de groene slang op gemonteerd is, is koelwater uit. Rechts daarvan is de plaats waar het bier de koeler ingaat. De uitgang van de koeler is een kunststof slang die ik in het gistvat hang.

In het verleden maakte ik, zoals de meeste thuisbrouwers, gebruik van een wortkoeler (zie de foto hiernaast). Door deze wortkoeler liet je koud kraanwater stromen. De wortkoeler zelf plaatste je in de kookpan. Na ongeveer een uur heen en weer bewegen van die wortkoeler had je dan je bier voldoende gekoeld. Omdat er beneden de 60 °C gevaar bestaat dat je bier geïnfecteerd raakt, moest je erg voorzichtig zijn. Ik spande luierdoeken over de pan, maar echt optimaal was dat niet. Het vervelendste was nog dat je continu die wortkoeler moest bewegen, om een efficiënte koeling te krijgen. Mijn oude wortkoeler is op een gegeven moment geëvolueerd naar een tegenstroomkoeler, d.w.z. ik heb de koperen leidingen van de wortkoeler gebruikt als binnenleiding voor de tegenstroomkoeler. Het grootste probleem bij de constructie van deze tegenstroomkoeler is om de zwarte kunststof slang over de koperen leiding te krijgen. Hier is heel wat olijfolie ingegaan, alvorens dat voor elkaar was!

Terug naar boven

Terug naar boven

De gasbranders

Over de verschillende manieren van verwarmen valt het nodige te vertellen. Zo ben ik ooit begonnen met een relatief kleine brander op flessengas. Deze vielen echter makkelijk om te bouwen naar aardgas. Nadeel van deze brander is het relatief beperkte vermogen (8 kW, 27000 BTU/uur). Als je deze brander echter in combinatie gebruikt met een elektrisch verwarmingselement, dan wordt de performance acceptabel. Deze oplossing heb ik dan ook een aantal jaren gebruikt voor de warmwaterketel.

Voor de kookketel had ik meer vermogen nodig, mijn oog viel dan ook op een zogenaamde paella brander van Garcima. Deze hebben een vermogen van 12.5 kW (42000 BTU/uur), hetgeen net genoeg is om 80 liter goed te laten koken. Nadeel is dat die brander bij Brouwland ongeveer 200 euro kost! Na lang wikken en wegen heb ik deze toch maar gekocht. Ook hier heb ik een aantal jaren prima mee gebrouwen.

Via een buurman van mij, die loodgieter is, kreeg ik regelmatig oude CV ketels binnen om te slopen (als hij een nieuwe ketel installeert, verwijdert hij de oude). In feite is zo'n CV ketel een volwaardige brouwinstallatie! Nu is er veel verschil in CV ketels: de oude ketels zijn niet modulerend (branders is AAN of UIT), de nieuwere ketels zijn allemaal modulerend (regelbaar tussen 0 en 100 %).

Na het slopen van de nodige CV ketels kwam ik erachter dat de meest interessante ketels de AGPO Ferroli 1324T ketels zijn. Die bevatten een modulerende gasklep, type V4600N van Honeywell (spoel moduregeling is de V7335A), die relatief makkelijk aan te sturen is (28 Vdc pulsbreedte gemoduleerd signaal). Ik laat het brouwprogramma (met zijn ingebouwde PID regelaar) de brander onder de warmwaterketel aansturen. Prachtig om te zien dat het brouwprogramma de vlam automatisch groter / kleiner maakt. Voor de brander onder de kookketel heb ik wat elektronica gemaakt waarmee je de vlam m.b.v. een knop kunt regelen. Deze hoeft namelijk niet door het brouwprogramma geregeld te worden. Dat doe ik liever met de hand. Maar het mooiste is de brander zelf, die is ongeveer 24 kW (82000 BTU/uur)! En dat is erg veel warmte, meer dan genoeg voor mijn brouwinstallatie. Zelfs als deze brander half open staat, dan wordt het al heel snel heel erg tropisch! Ook handig is dat deze brander voorzien is van een elektronische vonkontsteker, kwestie van gas aan zetten, knop indrukken en de waakvlam is aan! Het enige waar je voor moet zorgen is een goede aarding, anders verstoort de vonkontsteker de elektronica.

De laatste toevoeging zijn de elektrische verwarmingselementen. Er kan nu verwarmd worden met de gasbrander, met 1 of 2 verwarmingselementen, of met een combinatie van deze. Het brouwprogramma controleert welke verwarming aangezet kan worden, dit is allemaal door de gebruiker in te stellen. De huidige configuratie van elektrische verwarmingselementen is 4500 W. Gecombineerd met de gasbrander levert dit een flink vermogen op, waardoor het opwarmen van een volle HLT relatief snel gaat.

Terug naar bovenTemperatuur gecontroleerde vergisting

Een klimaatkast is toch niet echt een onderdeel van de brouwinstallatie? Jazeker wel, maar het is vaak niet de eerste onderdeel dat gemaakt wordt. Ik heb jarenlang gebrouwen zonder dat het gistvat in een klimaatkast stond. Maar je komt er pas achter wat een enorm groot verschil zo'n klimaatkast betekent als je er eentje hebt. Mijn bieren waren eigenlijk altijd net iets te zoet, de vergisting stopte vaak net iets te snel. Waar een bier normaal tot een SG van 1010-1012 zou moeten uitgisten, stopten de bieren bij mij vaak rond 1016-1020. Het resultaat is dan altijd iets te zoet. Met het bouwen van een klimaatkast is dat enorm veranderd: gist is gevoelig voor temperatuurschommelingen en door deze gist een zo constant mogelijke temperatuur te geven, gaat de vergisting langer door. En dus knappen je bieren hier enorm van op.

Het bouwen van een klimaatkast begint met de aanschaf van een diepvries, een bovenlader in dit geval. De banen voor de koeling lopen door de zijwanden, zodat de voorkant van de diepvriezer eruit gezaagd kon worden. Verder is een opbouw gemaakt en is een kunststof kozijn toegevoegd waar een gistvat van 120 L nog (net) doorheen kan. De zijwanden zijn voorzien van goede isolatie en van binnen netjes afgewerkt met trespa platen. De bedrading inclusief de thermostaat is compleet verwijderd uit de diepvries, alleen de aansluiting voor de motor van de compressor is uiteraard blijven zitten. Het verwarmen van het interieur van de klimaatkast gebeurt door verwarmingsfolie die ik bij Conrad gekocht heb (www.conrad.nl, bestelnummer 189297 - 89). Het vermogen per folie is 65 W, de afmetingen zijn 30 x 12 cm en ze kunnen direct op 230 V AC aangesloten worden. Die verwarmingsfolie heb ik op een RVS plaat geplakt waaronder een ventilator gemonteerd is. Ik heb twee van de verwarmingsfolie platen in de klimaatkast liggen. Dat lijkt overkill, maar het inwendige van de klimaatkast is vrij groot.

Het aansturen van zowel de compressor van de diepvries als deze verwarmingsplaten gebeurt door een digitale thermostaat, die op ebay makkelijk te verkijgen is. Zoek maar eens op STC-1000. Dit is een thermostaat met aparte temperatuursensor, die zowel kan verwarmen als koelen. De temperatuursensor heb ik uiteraard in de klimaatkast ingebouwd en de thermostaat zelf heb ik op de voorkant van de kast ingebouwd.

Deze klimaatkast is ongeveer 15 jaar in gebruik geweest. Recentelijk heb ik besloten om to investeren in goede RVS conische gistvaten. In totaal heb ik vier Grainfather conical fermenters met bijbehorende glycol-chiller gekocht.

Dit vormt een ideale combinatie als je kleine batches (tot ongeveer 25 liter) brouwt. De glycol chiller is in staat om van vier gistvaten de koeltemperatuur vast te houden en het kan 1 gistvat geforceerd koelen (cold-crash). Deze gistvaten hebben ook een ingebouwd verwarmingselement en de regelaar die gemonteerd is op het gistvat zorgt ervoor dat de ingestelde temperatuur vastgehouden wordt.

Om grotere brouwsels op te kunnen slaan (80 liter), heb ik een Brewtools F100 Unitank gekocht.

Deze Unitank is geen hobby gistvat meer, maar een professioneel ding. Ik heb een tweede Grainfather Glycol chiller hiermee verbonden om de koeling te regelen. Ik gebruik een aangepaste STC-1000 met eigen firmware om dit te regelen. De F100 Unitank heeft ook een 500 W verwarmingselement aan boord en de STC-1000 regelt dus zowel het verwarmen als ook het koelen.

Terug naar boven